Exemples d’applications

ASTM B117 240 hrs

Primer epoxi 42% PVC

Nanoguard ACP® DCP (à gauche)

Phosphate de zinc (à droite)

ASB117 spray de sal 240 horas

42% PVC Eter epoxi

Nanoguard ACP® DCP (à gauche)

Phosphate de zinc (à droite)

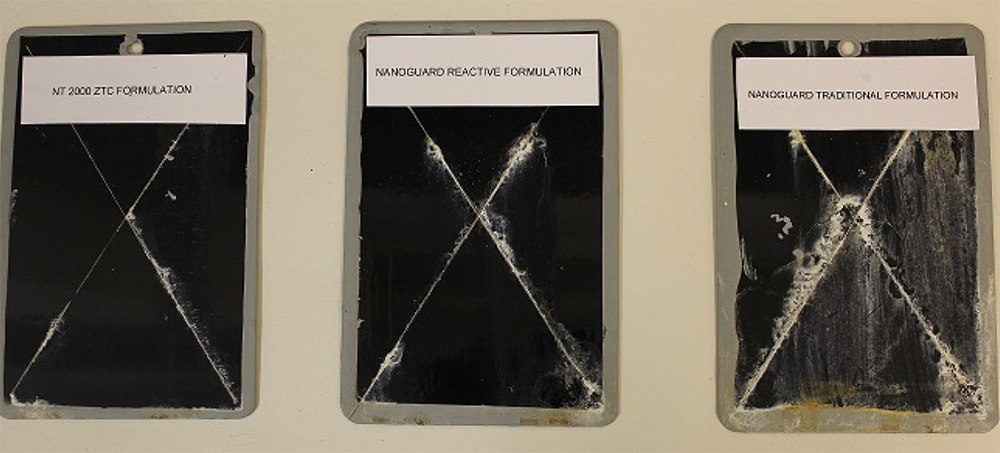

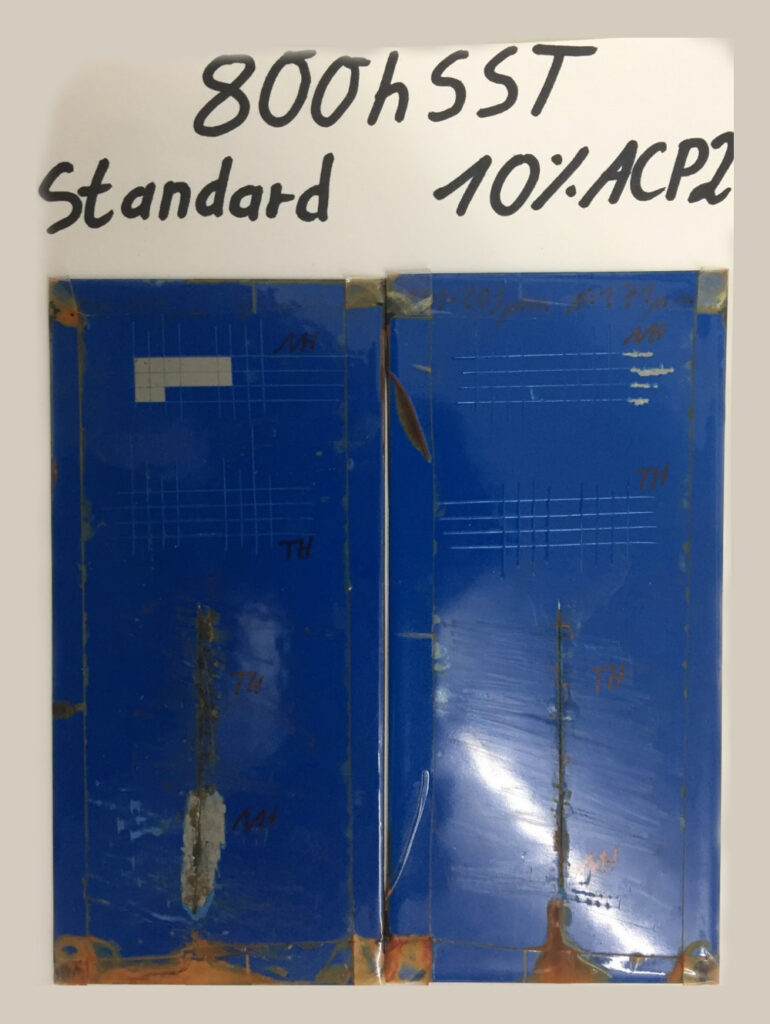

Nanoguard ACP 2

L’acrylique à base d’eau standard après 800 heures B117 Salt Salle montrant une adhésion améliorée et réduite sous la corrosion du film par rapport à une formulation standard avec des pigments anti-corrosifs traditionnels d’un producteur allemand bien connu.

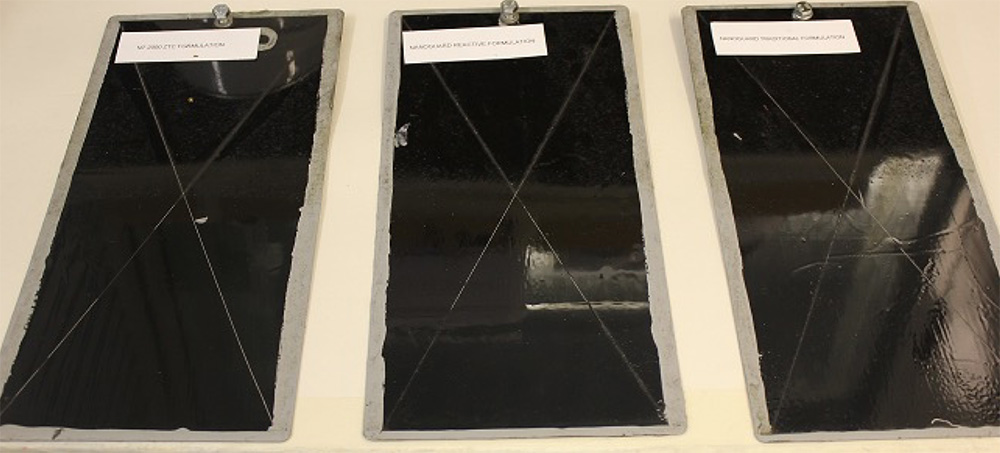

Nanoguard ACP® DCP

Le styrène alkyde directement vers le métal (Nanoguard ACP® DCP – à l’extrême gauche) par rapport à 2 formulations compétitives a montré une amélioration de plus de 5 fois l’efficacité anti-corrosive selon l’un des principaux producteurs de peinture. Amélioration de l’adhésion, réduite sous la corrosion du film par rapport à la formulation compétitive par rapport aux produits des producteurs allemands, français et américains.

Exemple de mélamine époxy à base de solvant

RÉFÉRENCE

Époxy / mélamine à base de solvant.

Épaisseur: 70 µm (sec).

Substrat: acier rouillé au froid.

Salle Salt: 500 heures (ASTM B117)

Référence:

Phosphate de zinc vs nanoguard ACP DCP à 81% de la charge de phosphate de zinc

Spray de sal B117

Résultats après 500 heures

Phosphate de zinc à 10,53% (à gauche)

Nanoguard ACP® DCP à 8,49% (à droite)

Substrat: acier rouillé au froid.

Traitement de surface: aucun.

Primer: Epoxy SB / mélamine.

Épaisseur: 70 µm.

Temps de séchage: 40 ° C 8 heures

Application: pistolet à pulvérisation.

PVC est maintenu constant

Scribe: Manuel.

Équivalent ou mieux à 15% moins en poids – améliore encore la rentabilité

1000 heures d’échange d’ions calcium vs Nanoguard ACP®2 – alkyd phénolique

Pigment d’échange d’ions alkyde phénolique à 6% (à gauche)

Pigment ACP®2 Nanoguard ALKYD phénolique 6% CIEP (à droite)

1000 heures d’échange d’ions prohérence vs nanoguard acp®2 – époxy polyamide 42 microns

1 type époxy polyamide 6% pigment d’échange d’ions (à gauche)

1 type époxy polyamide 6% Nanoguard ACP®2 (à droite)

Réduction de la corrosion des mine et de la profondeur de la corrosion par rapport aux pigments d’échange d’ions avant du marché à la même charge

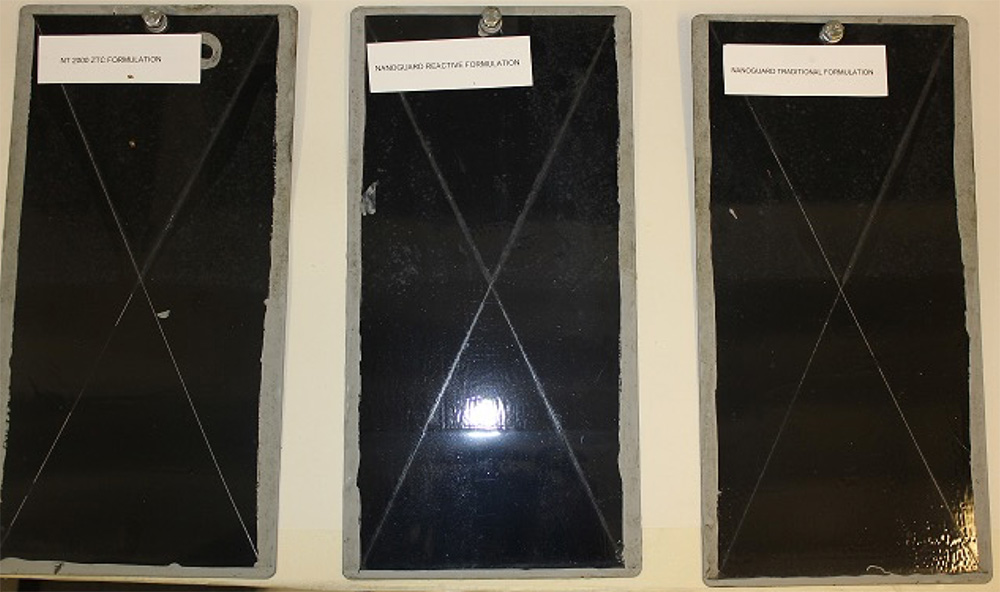

2000 heures Salt Spray B117

Tetroxychromate de zinc vs Nanoguard ACP®2

5 – 10 µ Polyvinylbutyrol Grand Primer dans le cadre du système à 3 couches 70 – 80 µ au total DFT

Bonnes performances même dans des conditions non idéales sur les panneaux en aluminium Q

Exposition réelle de 15 mois

Tetroxychromate de zinc vs Nanoguard ACP®2

5 – 10 µ Polyvinylbutyrol Grand Primer comme Système de 3 couches 70 – 80 µ Épaisses de films secs au total

Excellente performance dans les conditions de la vie réelle! Panneaux Q en aluminium – Test de l’automobile

Exposition réelle de 15 mois

Tetroxychromate de zinc vs Nanoguard ACP®2

5 – 10 µ Polyvinylbutyrol Grand Primer.

Système de 3 couches 70 – 80 µ Épaisseur de film sec au total

Chromate de tétroxy de zinc (à gauche)

Nanoguard ACP 2 (centre)

Nanoguard ACP DCP (à droite)

Excellente performance dans les conditions de la vie réelle! Panneaux Q en aluminium – Test de l’automobile